[ad_1]

به نقل از اصفهانیا

در راستای بازدید توانمندیهای تولیدی صنعت سختافزار ایران، بازدیدی رسمی از کارخانه شرکت گرین در شهرک صنعتی سلفچگان توسط تیم رسانهای دیجیاتو انجام شد. شرکت گرین بهگفتن یکی از برندهای پیشرو در تشکیل تجهیزات جانبی رایانه، از جمله کیس، پاور و محافظهای الکترونیکی، قسمت مهمی از زنجیره فراهم تجهیزات سختافزاری در سرزمین را راه اندازی میدهد. این گزارش حاصل مشاهدات مستقیم از خطوط تشکیل و برسی فرآیندهای گوناگون این کارخانه است.

موقعیت جغرافیایی و ساختار کلی کارخانه

کارخانه گرین در فاصلهای نزدیک به دو ساعت از تهران، در منطقه صنعتی سلفچگان واقع شده است. این مجموعه دارای چندین سالن تولیدی تخصصی است که به تفکیک محصول، شامل تشکیل پنلهای فلزی، سالن رنگآمیزی، مونتاژ نهایی، و ساخت بردهای الکترونیکی میشود. زیرساختها در این کارخانه به طوری طراحی شدهاند که از دریافت مواد اولیه تا بستهبندی محصول نهایی، کلیه فرآیندها در داخل مجموعه انجام میگیرد.

قسمت کابلسازی و آزمونهای کنترل کیفیت

در کنار تشکیل کیس و پاور، واحد کابلسازی نیز یکی از قسمتهای فعال و کاربردی کارخانه گرین به حساب می اید. در این قسمت، انواع کابلهای مورد منفعت گیری در محصولات گوناگون، از جمله کابلهای داخلی پاور، کابلهای رابط SATA، و کابلهای ارتباطی پنل جلویی کیس، تشکیل و مونتاژ خواهد شد.

فرآیند تشکیل کابلها با برش دقیق رشتهها مطابق طول استاندارد اغاز شده و بعد از آن، سرسوکتزنی با منفعت گیری از دستگاههای نیمهاتوماتیک و با دقت بالا انجام میگیرد. بعد از مونتاژ، کابلها از نظر استحکام فیزیکی، کیفیت اتصال و تطابق با استانداردهای الکتریکی، مورد بازدید قرار میگیرند.

در مرحله تست، کابلها از خط تشکیل جدا شده و تحت آزمونهای مختلفی قرار میگیرند. این تستها با منفعت گیری از تجهیزات تخصصی انجام میشود تا مطمعن حاصل شود کابلها بدون عیب به مرحله بستهبندی و نصب نهایی منتقل خواهد شد.

وجود این قسمت داخلی، ضمن افزایش دقت و کیفیت کابلها، به کارخانه امکان داده تا کنترل بهتری روی یکی از حساسترین اجزای انتقال جریان و سیگنال در محصولات خود داشته باشد.

قسمت اول: آمادهسازی و تشکیل پنلهای فلزی

فرآیند تشکیل با ورود رولهای آلومینیومی اغاز میشود. این رولها بهمنظور دستیابی به سطحی کاملاً صاف، داخل دستگاههای صافکننده شده و بعد از آمادهسازی، مطابق ابعاد از پیش تعیینشده برش داده خواهد شد.

در ادامه، با منفعت گیری از دستگاههای پرس چندمرحلهای، برشها، خمها و حفرههای مورد نیاز جهت تهویه یا نصب قطعات، روی ورقهها اعمال میشود. در این قسمت، دقت ابعاد و تناسب با طراحی محصول نهایی مورد دقت اختصاصی قرار دارد. تفاوت مهم بین ورقههای مورد منفعت گیری در پاور و کیس، در سادگی طراحی پنلهای پاور و تعداد کمتر قالبهای آن است.

قسمت دوم: سالن رنگآمیزی

سالن رنگآمیزی از قسمتهای کلیدی و استراتژیک این واحد تولیدی به حساب می اید. فرآیند رنگآمیزی با شستوشوی چندمرحلهای اغاز میشود که مقصد آن حذف چربی و گردوغبار از سطح فلزات است. در این قسمت، از سیستم پاششی برای اعمال مواد شوینده منفعت گیری میشود و بعد از خشکسازی کامل، رنگکاری نیز با روش پاششی و بهپشتیبانی رباتهای صنعتی انجام میشود.

بهمنظور مطمعن از یکنواختی و کیفیت پوشش رنگ، مثالهایی از قطعات بهصورت چشمی توسط اپراتور بازدید خواهد شد. بعد از این مرحله، قطعات رنگشده جهت مونتاژ به قسمت بعدی منتقل خواهد شد.

قسمت سوم: واحد مونتاژ

در این قسمت، دو خط مونتاژ مجزا برای کیس و پاور فعالیت دارند.

- مونتاژ کیس: در این خط، پنلها، کیجها، اتصالات و کابلهای فرانت پنل با منفعت گیری از ابزارهای دقیق به یکدیگر متصل شده و محصول نهایی آماده بستهبندی میشود.

- مونتاژ پاور: این فرآیند به علت ماهیت فنی آن پیچیدهتر است. بعد از دریافت بردهای الکترونیکی، اجزایی همانند خازن، ترانس، ماسفت و دیگر قطعات روی برد نصب شده و در ادامه، مجموعه در کاور فلزی قرار میگیرد.

پاورهای تولیدشده قبل از بستهبندی نهایی، بهصورت اتفاقی تحت آزمونهای عملکردی قرار میگیرند. در این آزمونها مواردی همانند ولتاژ خروجی، کارکرد فن و پایداری جریان بازدید خواهد شد.

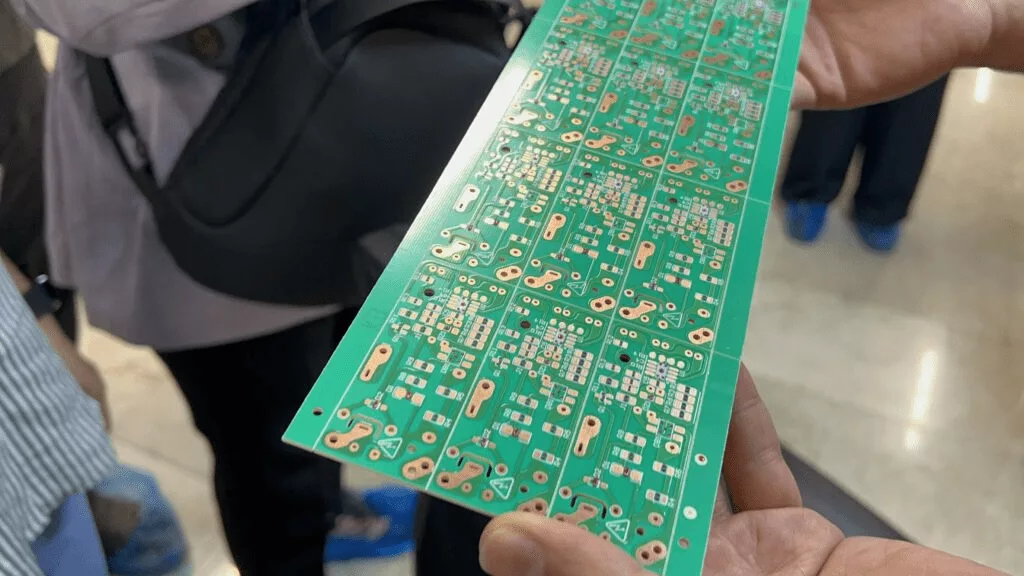

قسمت چهارم: تشکیل بردهای الکترونیکی

یکی از گسترش یافتهترین تکههای کارخانه، واحد ساخت برد مدار چاپی (PCB) برای پاورهاست.

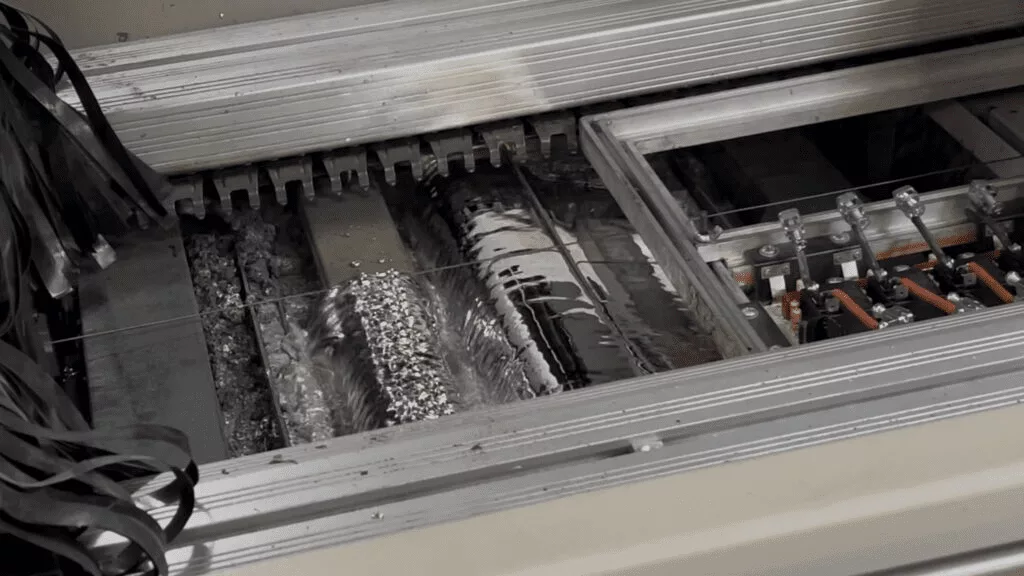

این فرآیند با عبور بردها از ایستگاه SMD اغاز میشود. در این مرحله، قطعات ریز الکترونیکی با دقت زیاد بالا توسط دستگاههای Pick & Place بر روی بردها قرار میگیرند. بعد از آن، بردها داخل کوره صنعتی Reflow شده و چسبهای مخصوص تثبیت قطعات در دمای کنترلشده پخته خواهد شد.

در ادامه، فرآیند لحیمکاری نهایی از طریق عبور بردها از مخزن قلع مذاب انجام میشود. این عملیات علتاتصال کامل پایههای قطعات به مدار میشود. در انتهای این خط، بردها توسط اپراتورهای فنی بازدید چشمی شده و در صورت مشاهده نقص، اصلاحات ملزوم بهصورت دستی انجام میپذیرد. بردهای تأییدشده در مرحله سپس به خط مونتاژ پاور ارسال خواهد شد.

جمعبندی

بازدید از کارخانه گرین، مثالای شفاف از ظرفیتهای بومی سرزمین در حوزه طراحی و تشکیل تجهیزات رایانهای را به نمایش گذاشت. منفعت گیری از خطوط تشکیل مکانیزه، دقت در کنترل کیفیت، و منفعتگیری از قطعات وارداتی با کیفیت بالا، از جمله ویژگیهای شاخص این مجموعه به شمار میروال.

علاوه بر توانمندی در تشکیل داخلی، وجود فرآیندهای نظارتی دقیق در مرحله های گوناگون تشکیل، ضمانتکننده کیفیت محصولات نهایی بوده و عرصهساز رشد و گسترش برندهای ایرانی در بازار رقابتی بینالمللی خواهد می بود.

دسته بندی مطالب

[ad_2]

ممکن است بپسندید

-

پادکست فارسی از چالشهای دوران بلوغ خود میگوید_اصفهانیا

-

کنیستر چیست و چه ماموریتای در ماشین دارد؟_اصفهانیا

-

دانشمندان برای اولینبار از DNA پوست، جنین انسانی ساختند_اصفهانیا

-

چرا خودروهای تازه تویوتا بر پایه پلتفرمهای قدیمی ساخته خواهد شد؟_اصفهانیا

-

دیزنی خواستار توقف منفعت گیری از شخصیتهای خود توسط Character.AI شد_اصفهانیا